Pioniere der Batterietechnik

Sachsen-Anhalt ist Vorreiter auf dem Gebiet der Batterietechnologie. Hier forschen und arbeiten innovative Unternehmen an neuen Ideen und zukunftsorientierter Energieversorgung.

Wer die Halle der FEV in Sandersdorf-Brehna betritt, kann miterleben, wie Batterien für Autos und Nutzfahrzeuge bis an ihre Belastungsgrenze herausgefordert werden. Unter dem markanten Schrägdach seiner 12.000-Quadratmeter-Halle hat FEV mit dem sogenannten E-Dauerlauf-Prüfzentrum, kurz eDLP, das weltweit größte Entwicklungs- und Testzentrum für Hochvoltbatterien für Pkw und Nutzfahrzeuge aufgebaut.

Jeden Tag werden hier mehr als 80 Batterien den unterschiedlichsten Tests ausgesetzt. Manche nur für ein paar Stunden, andere hingegen fast eineinhalb Jahre. Angesichts der Torturen für die Energiespeicher könnte man meinen, dass Sachsen-Anhalt kein gutes Pflaster für moderne Elektrobatterien ist. Doch das Gegenteil ist der Fall.

Das FEV eDLP, vor drei Jahren in Betrieb genommen, ist ein Beispiel für die innovativen Unternehmen, die in Sachsen-Anhalt in den Bereichen der Batterie-Entwicklung, der Batterie-Chemie und des Batterie-Testing arbeiten. Das Land ist damit ein Vorreiter auf dem Gebiet der Batterietechnologie.

Batterietest im Tauchbecken

Doch dafür müssen die Prüflinge im FEV eDLP einiges über sich ergehen lassen. In Bunkerräumen mit 35 Zentimeter starken Wänden verlangen Quetschanlagen, Kurzschlussbänke oder Hammerschlag-Vorrichtungen den Stromspeichern alles ab. Die Testkandidaten werden in Tauchbecken versenkt und in Klimakammern auf Extremtemperaturen gefrostet und erhitzt. Um Batterien gemäß allen gängigen internationalen Normen prüfen zu können, stehen den 140 Mitarbeitern insgesamt 69 Anlagen für Tests zur Verfügung. Das ist „die gesamte Palette von der Funktion über funktionale Sicherheit, Crashsicherheit, komplette Betriebssicherheit, Transportsicherheit, Performance und Lebensdauer“, erklärt Hans-Dieter Sonntag, Geschäftsführer des FEV eDLP.

Weltweit einzigartig ist der sogenannte Shaker, der innerhalb von 30 Stunden die Erschütterungen simulieren kann, die sonst im Laufe eines ganzen Fahrzeuglebens auf die Batterie einwirken. Sollten Batterien künftig als Bauteil in die Karosserie von E-Autos integriert werden, wäre das FEV eDLP auch darauf vorbereitet: Die Prüfanlagen wurden so konzipiert, dass sie in Zukunft für erheblich größere Testkandidaten erweitert werden können: bis hin zu kompletten Fahrzeugen.

Energiespeicher für grünen Strom

Ähnlich groß sind die Energiespeicher, die in Lutherstadt Wittenberg entwickelt und hergestellt werden. Die Firma Tesvolt, gegründet im Jahr 2014, baut dort Batteriespeichersysteme für Industrie und Gewerbe. Das sind schrankgroße Anlagen, die Energie aufnehmen und bei Bedarf schnell wieder abgeben können. Je nach Einsatzzweck lassen sich mehrere Speicher miteinander verbinden, bis hin zu ganzen Containern gefüllt mit Speichereinheiten. So ein riesiger Verbund ist zum Beispiel in Europas größtem Ladepark für Elektrofahrzeuge am Autobahnkreuz Hilden (Nordrhein-Westfalen) im Einsatz. Steuert ein E-Auto-Besitzer hier eine Ladesäule an, erhält er Strom aus Batteriespeichern von Tesvolt. Sie sind hier unter anderem nötig, um die Energie aus einer großen Photovoltaikanlage auf dem Dach des Ladeparks zu sichern, bis sie später zum Füllen von Autobatterien benötigt wird.

Die Elektromobilität ist jedoch nicht das einzige Gebiet, in dem die Speichersysteme von Tesvolt eingesetzt werden. Mehr als 4.000 Projekte hat das Unternehmen inzwischen weltweit umgesetzt. Einer der Batteriespeicher steht nahe Borken (Nordrhein-Westfalen) neben

einem Schweinestall mit Photovoltaikanlage, versorgt dort die Technik für Fütterung, Wasserversorgung und Lüftung mit Energie, auch in der Nacht. In Paderborn wird eine Backstube mit Strom aus einem Tesvolt-Speicher versorgt, wenn morgens um 2 Uhr der Betrieb beginnt und die Sonne noch nicht auf die Photovoltaikanlage scheint. Und eine Schutzhütte in den österreichischen Alpen betreibt ihre Gastronomie zu einem erheblichen Teil mit Strom aus ihrem Energiespeicher.

Wachstum von jährlich 100 Prozent

„Was unsere Speicher so außergewöhnlich macht, ist unsere selbst entwickelte Batteriesteuerung“, erklärt Simon Schandert, Mitgründer von Tesvolt. Die weltweit einmalige Technologie sorgt dafür, dass die Batteriezellen immer optimal be- und entladen werden. Sie überwacht die Temperatur, die Spannung und den Ladezustand derart ausgeklügelt, dass die Batteriezellen eine extrem lange Lebensdauer von bis zu 30 Jahren erreichen.

Derzeit sind etwa 260 Menschen im Tesvolt-Werk in Wittenberg beschäftigt, doch es sollen bis zu 620 Mitarbeiterinnen und Mitarbeiter werden. Das Unternehmen investiert 60 Millionen Euro in eine neue Gigafactory direkt neben dem derzeitigen Firmensitz. Hier entstehen bis Ende 2025 neue Produktions- und Forschungsstätten. Dank einer eigenen Kleinwindkraftanlage und einer Photovoltaikanlage soll die Produktion wie bisher komplett klimaneutral ablaufen. Künftig sollen in der neuen Fabrik bis zu 80.000 Speichersysteme pro Jahr hergestellt werden – eine Verzehnfachung der aktuellen Kapazität. Schandert: „Wir wachsen derzeit bei Tesvolt von Jahr zu Jahr um 100 Prozent.“ Auch im laufenden Jahr sei man auf einem guten Weg, diese Entwicklung fortzuführen.

Größtes Batteriespeicherwerk Europas

In noch gigantischere Speicherdimensionen will die Firma Eco Stor aus Kirchheim (Bayern) vorstoßen: Sie will in Förderstedt im Salzlandkreis das bislang größte Batteriespeicherwerk Europas bauen, das rechnerisch rund eine halbe Million Haushalte für zwei Stunden mit Strom versorgen kann. Ab 2024 soll die Anlage in direkter Nachbarschaft eines Umspannwerkes auf einem Grundstück von etwa 8 Hektar errichtet werden. Deren Lithium-Ionen-Batterien in 32 Containerstationen sollen eine Speicherkapazität von 600 Megawattstunden haben. Ihre Aufgabe: Strom aus erneuerbaren Quellen wie Wind- und Sonnenenergie speichern, wenn dieser produziert wird und preisgünstig verfügbar ist. Ist aber wenig Strom aus erneuerbaren Quellen verfügbar und der Strompreis hoch ist, kann das Batteriespeicherwerk wieder entladen werden und seinen Strom ins Netz abgeben.

„Die Strompreise werden zunehmend wetterfühlig“, sagt Eco-Stor-Geschäftsführer Georg Gallmetzer. „Bei zunehmender Produktion von Wind- und Solarstrom braucht es mehr und größere Speicher und deren ausgleichende Wirkung. Sie sorgen so für mehr Stabilität im Netz, bezahlbare Preise und einen sauberen Mix aus erneuerbarer Energie.“ 250 Millionen Euro wird das deutsch-norwegische Unternehmen in das Batteriespeicherwerk investieren.

Erste Lithiumraffinerie Deutschlands

Eine der entscheidenden Komponenten, die in allen modernen Batterien steckt, soll schon bald in Bitterfeld-Wolfen produziert werden: Hier baut die Firma AMG Lithium derzeit Deutschlands erste Lithiumraffinerie. Ab Ende 2023 soll sie Lithiumhydroxid herstellen, das für die Batterieproduktion benötigt wird. Durch begrenzte Lithiumvorkommen in Europa sei die Versorgungssituation angespannt, erklärt Stefan Scherer, Chef von AMG Lithium. „Mit unserem Raffineriekonzept wollen wir dazu beitragen, die Versorgungslücke für Lithium in Europa zu schließen.“

Das nötige Rohmaterial, sogenanntes Spodumenkonzentrat, stellt der AMG-Konzern in einer eigenen Mine in Brasilien her. Im Veredelungsprozess in Bitterfeld-Wolfen werden Verunreinigungen entfernt, um eine hochreine Form von Lithiumhydroxid zu erhalten. Nur die entspricht den Anforderungen der Industrie, insbesondere bei der Batterieherstellung. Andernfalls könnten Verunreinigungen die Leistung und die Lebensdauer von Lithium-Ionen-Batterien beeinträchtigen.

Produktion wird verfünffacht

AMG Lithium plant zunächst mit einer Jahresproduktion von 20.000 Tonnen Lithiumhydroxid. Doch die Raffinerie, die jetzt gebaut wird, ist lediglich die erste von insgesamt fünf geplanten Produktionseinheiten. Am Ende sollen jährlich rund 100.000 Tonnen Lithiumsalze hergestellt werden. Deren Qualität sei auf „die Anforderungen und Spezifikationen für hochleistungsfähige Fahrzeugbatterien ausgelegt“, so Stefan Scherer. Er gehe davon aus, dass die produzierten Mengen vollständig für diesen Zweck verwendet werden. So dürften schon bald viele Elektroautos mit der Batterie-Zutat aus Bitterfeld-Wolfen über die Straßen rollen.

Analyse des Inneren einer Batterie

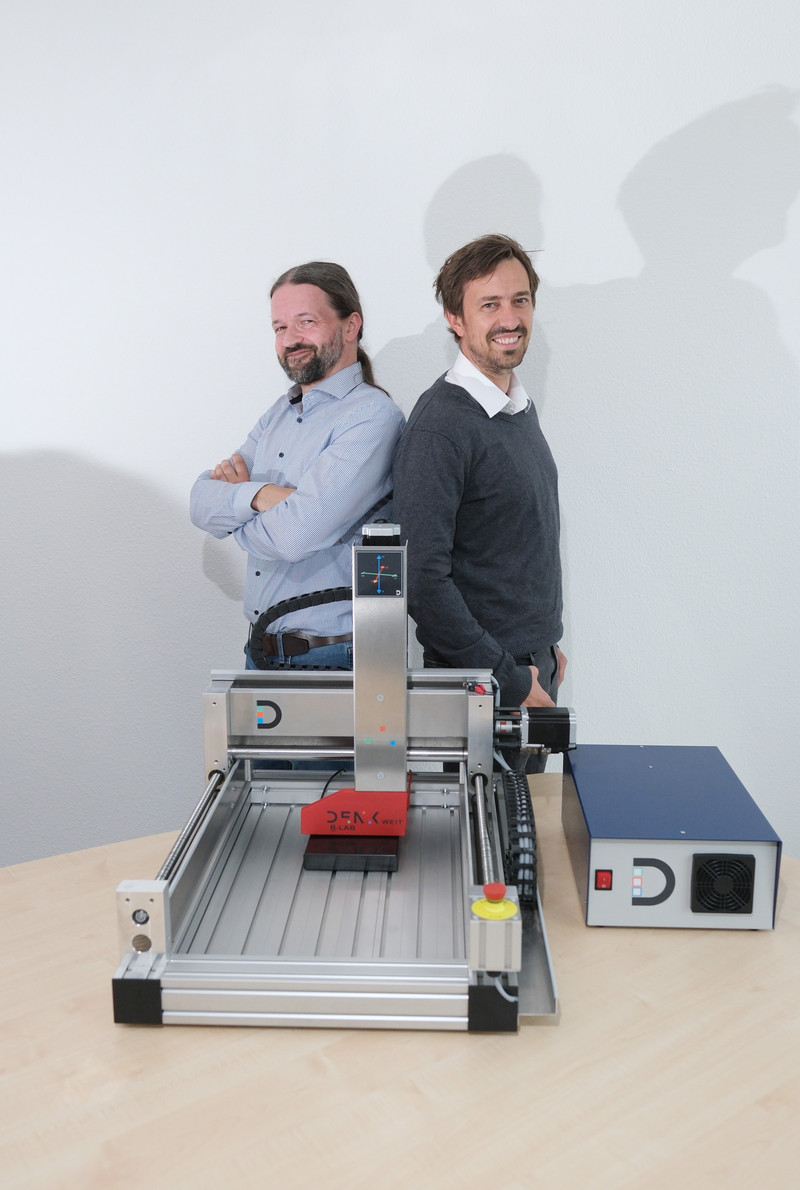

Wie es um das Innenleben der Elektroauto-Batterien bestellt ist, soll sich künftig mit einem innovativen Verfahren des Start-ups Denkweit herausfinden lassen. Das junge Unternehmen aus Halle (Saale), im Jahr 2018 aus dem Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen ausgegründet, hat mit B-Tech einen Sensor entwickelt, der elektrische Ströme messen kann. Der kann die Vorgänge im Inneren einer Batterie von außen sichtbar machen, ohne sie zerstören zu müssen.

Das Prinzip, das sich Denkweit bei der Technologie zunutze macht, ist schon seit 200 Jahren bekannt: Wenn Strom durch einen Leiter fließt, erzeugt er ein Magnetfeld. Dessen Muster ist so charakteristisch wie ein Fingerabdruck. Sollte ein Bauteil defekt sein, verändert sich die Stärke oder die Flussrichtung des Stroms – und damit auch das Magnetfeld. Mithilfe von künstlicher Intelligenz prüft das Gerät von Denkweit die Bilder des Magnetfeldes auf Veränderungen und kann dabei Fehler im Stromfluss erkennen.

Kurzschlüsse verhindern

Derzeit verkauft Denkweit seinen Sensor vor allem an Forschungseinrichtungen, hat Kunden in Südkorea, China und Deutschland. Doch es gibt bereits Pläne für den Einsatz in der Industrie. „Unser kurzfristiges Ziel ist es, B-Tech in der Photovoltaik-Industrie zu etablieren. Kunden können unseren Sensor in ihre Produktion integrieren, um die elektrischen Kontakte in Photovoltaik-Anlagen zu prüfen“, erklärt Kai Kaufmann, einer der Geschäftsführer von Denkweit. „In Zukunft kann das Verfahren aber auch auf den Batteriemarkt übertragen werden. Denn bei Batterien lässt sich damit ebenfalls kontrollieren, ob die Qualität elektrischer Kontakte in Ordnung ist.“ So könnten schon im Produktionsprozess fehlerhafte Kontakte erkannt oder sich anbahnende Kurzschlüsse verhindert werden. Ein wichtiger Fortschritt, ganz gleich, ob es um Batterien für E-Autos oder zum Speichern erneuerbarer Energie geht. In jedem Fall jedoch ein Beleg dafür, dass Sachsen-Anhalt ein Zukunftsland im Bereich Batterietechnologie ist.

Batterietechnik

In Sachsen-Anhalt entwickeln und arbeiten eine Reihe von Firmen an innovativen Lösungen und Produkten im Bereich der Batterietechnik. Jede für sich ist Vorreiter in ihrem Gebiet: Tesvolt baut in Lutherstadt Wittenberg Batteriespeichersysteme mit einer weltweit einmaligen Batteriesteuerung. In Sandersdorf-Brehna betreibt das FEV eDLP das weltweit größte Entwicklungs- und Testzentrum für Hochvoltbatterien für Pkw und Nutzfahrzeuge. In Förderstedt wird die Firma Eco Stor das derzeit größte Batteriespeicherwerk Europas bauen. Der Sensor des Start-ups Denkweit aus Halle (Saale), mit dem sich die Qualität von Batterien kontrollieren lässt, ist weltweit einzigartig. Und die neue Lithiumraffinerie der Firma AMG Lithium in Bitterfeld-Wolfen ist die erste Anlage dieser Art in Deutschland und wird die Batterieindustrie europaweit beliefern.